Es destacable que la restauración del reactor se logró sin la necesidad de desmontar el núcleo, gracias a una solución ideada y ejecutada por Nucleoeléctrica Argentina. Este enfoque ingenioso redujo drásticamente la línea de tiempo de reparación de aproximadamente cuatro años a tan solo diez meses, desafiando la recomendación del diseñador original de un desmontaje completo.

La ejecución triunfal de esta tarea no solo establece un nuevo hito para la industria nuclear argentina, sino que también resalta las capacidades científicas y tecnológicas del país para abordar empresas de ingeniería complejas. La valiosa experiencia obtenida por Nucleoeléctrica en esta exitosa reparación posiciona a Argentina para exportar sus conocimientos y herramientas para su aplicación en instalaciones nucleares en todo el mundo.

Detección y Resolución de la Falla

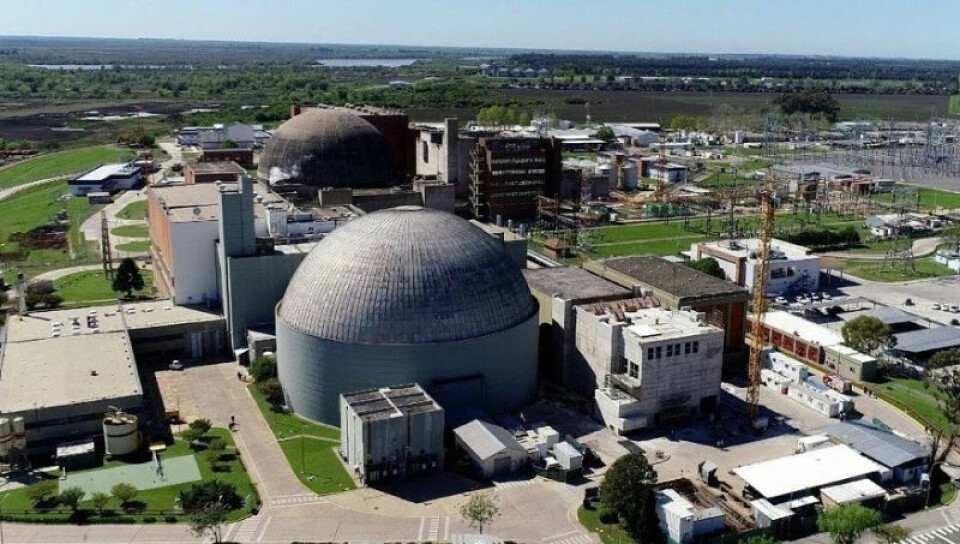

La saga comenzó durante inspecciones de rutina en octubre de 2022, cuando el personal en el reactor Atucha II detectó el desplazamiento de uno de sus separadores internos. Se tomó acción rápidamente, culminando en la formación de un equipo interdisciplinario compuesto por expertos de la compañía. Este equipo examinó meticulosamente los aspectos mecánicos, hidráulicos y documentales para diagnosticar el problema.

Posteriormente, se tomó la decisión de extraer el separador desplazado, lo que impulsó el despliegue de herramientas robóticas y tecnológicas de vanguardia para optimizar los tiempos de reparación. A lo largo de este proceso, la planta permaneció apagada de manera segura, asegurando el bienestar del personal, el público y el medio ambiente.

Dado que el separador se encontraba a una profundidad de 14 metros dentro del reactor, se diseñaron herramientas especializadas para adaptarse a estas condiciones. Colaborando con proveedores locales, Nucleoeléctrica desarrolló una variedad de herramientas que incluían herramientas de corte, dispositivos de sujeción, mecanismos de agarre y sistemas de iluminación. Este esfuerzo de cooperación no solo logró la reparación, sino que también contribuyó al crecimiento de la industria nacional.

Rigurosa Capacitación y Pruebas de Herramientas

En preparación para las maniobras delicadas de corte y extracción, se diseñó, fabricó e instaló un modelo a escala real del sector del reactor. Este modelo resultó esencial en la capacitación del personal, asegurando que las tareas de reparación se ejecutaran según lo planeado. Curiosamente, el tanque utilizado para simular el tanque moderador en este modelo a escala fue el mismo que se empleó durante la reparación histórica del reactor Atucha I en 1988.

Fases de la Reparación

El proceso de reparación multifacético involucró una serie de pasos meticulosos. Comenzando con la introducción de herramientas de mesa y succión, el separador se posicionó y preparó para el corte. Posteriormente, se introdujo la herramienta de corte y durante un período de dos semanas, se completó el proceso de separación.

Después de la fase de corte, se utilizó una herramienta de extracción para asegurar cada segmento del separador cortado, que luego se colocó en un contenedor especialmente diseñado para su extracción del reactor.

La fase final comprendió la soldadura de los separadores restantes, una tarea minuciosa que abarcó seis días de esfuerzo dedicado.

La restauración de la funcionalidad de Atucha II no solo marca un triunfo tecnológico, sino que también señala la posición de Argentina como un contribuyente capaz en iniciativas globales de ingeniería nuclear. La finalización exitosa de esta reparación subraya la experiencia de la nación y su compromiso con la excelencia en el ámbito de la energía nuclear.

Tu opinión enriquece este artículo: